La pulverización de contornos para moldes de fundición a presión utiliza equipos robóticos para aplicar de forma precisa y uniforme agentes desmoldantes y otros medios en las áreas designadas de la superficie del molde, según la forma tridimensional, las características estructurales y las trayectorias predefinidas de la cavidad del molde. Mediante la pulverización de contornos, el agente desmoldante solo cubre las superficies de trabajo críticas, como las cavidades y los canales del molde, evitando pulverizaciones innecesarias que generan desperdicios o afectan la calidad de la fundición. Garantiza un espesor de recubrimiento uniforme para cumplir con los requisitos de desmoldeo, a la vez que previene defectos causados por un recubrimiento excesivo (como burbujas y porosidad por contracción) o la adherencia del molde por un recubrimiento insuficiente.

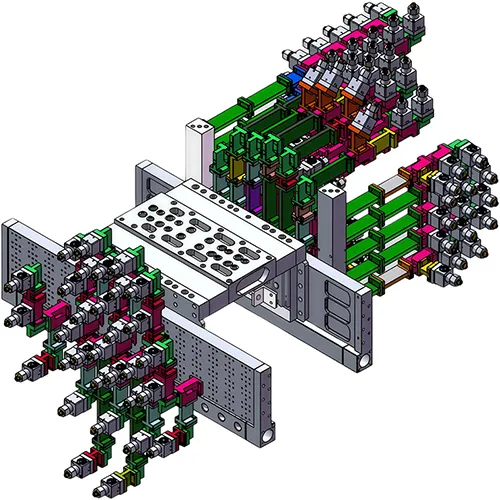

El dispositivo de pulverización de contornos de la carcasa del embrague adopta una estructura modular, diseñada según las características de la cavidad. Construye el dispositivo de pulverización y está equipado con una función adicional de soplado de aire, lo que permite el control independiente de múltiples circuitos de pulverización y un secado rápido de la cavidad del molde.

Los múltiples métodos de ensamblaje de contornos modulares garantizan un suministro suave de líquidos y canales de aire, lo que permite que el dispositivo de pulverización se adapte con precisión al molde.

Con conjuntos de contorno modulares, los ángulos y las distancias de pulverización se pueden ajustar de forma flexible.

La estructura modular de contorno ayuda a reducir los costos de mantenimiento durante el uso posterior. Solo es necesario reemplazar los conectores dañados para un uso continuado.

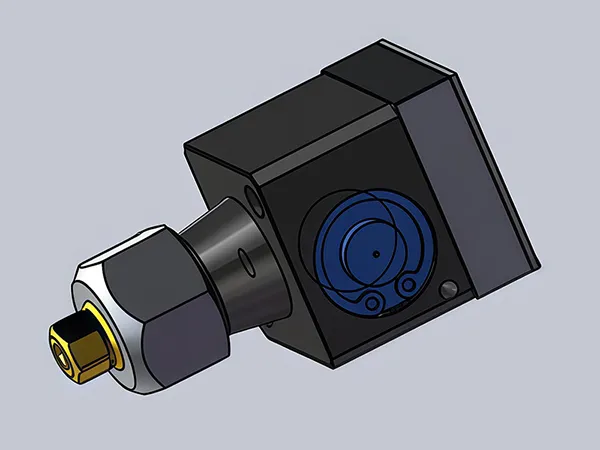

El diseño 3D profesional de los accesorios de pulverización de contornos permite ciclos de pulverización de 25 a 30 segundos. Ajustando la estructura de refrigeración interna del molde, se pueden lograr ciclos de pulverización inferiores a 20 segundos.

| Agentes desmoldantes/lubricantes de molde aplicables | A base de agua, a base de aceite |

| Presión del aire | 4-6bar |

| Presión de transferencia del agente desmoldante | 6-12bar |

| Método de pulverización | Pulverización (spray) común |

| Circuitos de pulverización | 4+4 |

| Peso de la herramienta de pulverización de moldes | Dependiendo de la aplicación real |

| Longitud de la herramienta de pulverización de moldes | Dependiendo de la aplicación real |

Ofrecemos soluciones completas de control de temperatura de moldes para ayudarle a lograr una calidad estable, ciclos más cortos y menores costos. Encuentremos el sistema ideal para sus necesidades.

La garantía estándar es de 12 meses a partir de la recepción. Cubre fallas no humanas con reparaciones gratuitas, reemplazo de piezas defectuosas y soporte técnico.

Se ha implementado un sistema de respuesta con seguimiento del rendimiento. Si el servicio no es satisfactorio, los clientes pueden escalar sus quejas al servicio de atención al cliente, lo que garantiza el seguimiento por parte del personal asignado.