Nuestra solución transforma el enfoque tradicional del control térmico en la fundición a presión. En lugar de utilizar numerosas unidades independientes —como máquinas de temperatura de agua, equipos de control por aceite, estaciones de enfriamiento y sistemas de agua pura— integramos todas estas funciones en un único sistema centralizado de gran capacidad.

En procesos de fundición a presión a gran escala, antes era común utilizar entre 30 y 40 máquinas de temperatura de agua y otras 10 a 15 máquinas de control de aceite. Esto no solo ocupaba grandes espacios industriales, sino que también hacía más compleja la operación, el mantenimiento y la gestión general.

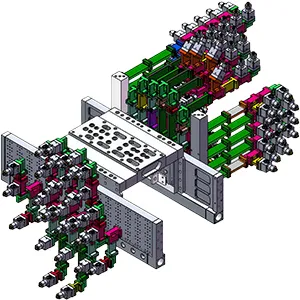

Nuestro diseño integrado simplifica este escenario. Por ejemplo, la estación centralizada de control de agua de alta temperatura CTM de Xinyu puede sustituir por sí sola a más de diez unidades independientes, optimizando la distribución del control térmico en las islas de producción y liberando un valioso espacio en planta.

Con este enfoque, los fabricantes logran una operación más eficiente, una gestión más sencilla y un entorno de producción más ordenado, estable y escalable.

Las zonas de control de temperatura se dividen en baja temperatura (5-35°C), media temperatura (60-120°C) y alta temperatura (150-180°C o superior). Esto permite un control preciso de la temperatura para diferentes áreas del molde o etapas de producción. Gracias al control centralizado, todas las zonas se pueden gestionar y ajustar uniformemente para garantizar la uniformidad y estabilidad de la temperatura del molde.

Algunos equipos, como las cajas de control, adoptan un diseño de estructura dividida y se ubican directamente junto al molde. Esto acorta la distancia de transporte, reduce la pérdida de calor y permite un suministro intermitente de agua/aceite con una rápida respuesta, lo que permite ajustes rápidos según los cambios de temperatura del molde en tiempo real.

Equipado con un sistema de monitoreo avanzado, recopila y analiza datos de temperatura, flujo, presión y otros datos de cada circuito en tiempo real. El análisis de datos ayuda a predecir fallas en los equipos y anomalías en los moldes con antelación, lo que permite realizar mantenimientos y ajustes oportunos. Esto garantiza una producción continua y estable, a la vez que optimiza las estrategias de control de temperatura para mejorar aún más la eficiencia y la calidad del producto.

El sistema puede conectarse a máquinas de fundición a presión para un control sincronizado. Según el estado operativo de la máquina y los parámetros del proceso, ajusta automáticamente sus propios parámetros, logrando una coordinación inteligente en el proceso de producción y mejorando la eficiencia y la automatización en toda la isla de fundición a presión.

Nuestra solución integral de control de temperatura de moldes de fundición a presión en isla, con su excepcional diseño integrado, capacidad de control preciso de temperatura, ahorro de energía, ventajas en la reducción de costos y características técnicas avanzadas, ofrece un sólido respaldo para una producción de fundición a presión eficiente y de alta calidad. Es la opción ideal para empresas de fundición a presión que buscan mejorar su competitividad.

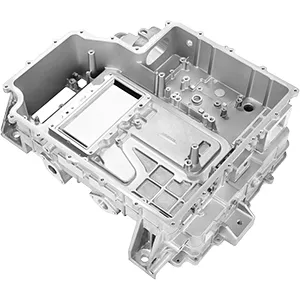

En la fundición a presión de bloques de motor y culatas de automóviles, los sistemas de control de temperatura precisos son cruciales. Por ejemplo, un conocido proveedor de piezas de automoción adoptó un avanzado sistema de control de temperatura para moldes de fundición a presión. Mediante la disposición de canales de refrigeración densos y elementos calefactores precisos dentro del molde, junto con un control inteligente, se logró una regulación precisa de la temperatura. Esto garantizó que los bloques y culatas producidos cumplieran con los más altos estándares de resistencia, precisión dimensional y calidad superficial, reduciendo significativamente la tasa de desperdicios y mejorando la eficiencia de la producción.

Las carcasas de aluminio para teléfonos inteligentes y tabletas presentan exigencias extremadamente altas en cuanto a calidad superficial y precisión dimensional. Un fabricante de productos electrónicos implementó un sistema de control de temperatura de moldes de fundición a presión de alto rendimiento. Este sistema podía ajustar rápidamente las temperaturas del molde en plazos muy breves, garantizando un flujo de metal uniforme durante la fundición y evitando defectos superficiales o internos. El resultado fueron carcasas con excelente apariencia y sólidas propiedades mecánicas.

En el sector aeroespacial, piezas clave como los álabes de los motores de aeronaves requieren un control de temperatura del molde extremadamente estricto. Un fabricante aeroespacial empleó tecnología especializada de control de temperatura de moldes de fundición a presión, capaz de regular de forma independiente y con gran precisión las diferentes secciones del molde. Esto garantizó una microestructura uniforme y unas propiedades mecánicas superiores de los álabes, cumpliendo con los altos estándares de calidad y fiabilidad de la industria.

En la producción de grandes piezas fundidas a presión integradas, como carrocerías para vehículos de nuevas energías, un avanzado sistema de control de temperatura del molde permitió un control uniforme y preciso de los moldes de gran tamaño. Esto dio como resultado piezas estructurales con una resistencia, estabilidad dimensional y soldabilidad excepcionales, que favorecen un diseño ligero y una mayor eficiencia de producción para vehículos de nuevas energías.