Las fluctuaciones de temperatura pueden deberse a diversos factores. Entre ellos se incluyen sensores de temperatura defectuosos o mal calibrados, problemas en los sistemas de calefacción o refrigeración (como tubos de calefacción dañados o tuberías de refrigeración obstruidas) o una disipación de calor deficiente del molde. Los ajustes inadecuados de los parámetros del proceso también pueden contribuir. La inspección, la limpieza y la optimización periódicas de los parámetros pueden ayudar a estabilizar el sistema.

Primero, revise la fuente de alimentación para asegurarse de que las conexiones estén intactas y que los interruptores, enchufes o circuitos no estén dañados. Si la alimentación es normal, verifique si se ha activado el dispositivo de protección contra sobrecargas. Si no es así, el problema podría estar en el sistema de control o en un componente clave. En ese caso, contacte con personal de posventa profesional para un diagnóstico más detallado.

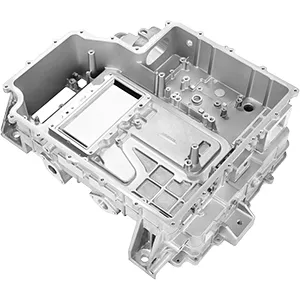

La solución adecuada depende del material (p. ej., aleaciones de aluminio o zinc), la complejidad y el tamaño del producto, así como del volumen de producción y los objetivos de eficiencia. También debe considerarse la compatibilidad con los equipos de producción existentes. El personal técnico puede realizar una evaluación completa y ofrecer una solución personalizada.

Sí, en la mayoría de los casos es posible, pero se requiere un estudio del sitio. La evaluación verifica la distribución del espacio, los servicios públicos (electricidad, agua, gasóleo) y la compatibilidad con el sistema de control existente. Con base en estos factores, se puede desarrollar un plan de instalación práctico.

Instale dispositivos de advertencia de temperatura que activen alarmas si se exceden los límites y prepare sistemas de refrigeración o calefacción de respaldo para un ajuste inmediato.

Seleccione el medio de enfriamiento según los requisitos de temperatura del molde y el entorno operativo (p. ej., agua o aceite de transferencia de calor). Aplique filtración y purificación. Para el agua, utilice inhibidores de óxido para prevenir la corrosión.

Utilice sensores de alta precisión y controladores rápidos, optimice los algoritmos de control (como PID) y ajuste los parámetros del sistema.

Realice inspecciones periódicas, reemplace rápidamente las piezas desgastadas y siga un plan de mantenimiento que cubra limpieza, lubricación y calibración.

Revise el sensor de temperatura, luego verifique los sistemas de calefacción y refrigeración, y revise la configuración de los controles. Compare los datos de funcionamiento normal con las lecturas actuales para detectar anomalías.

Optimice el diseño de los canales, ubique estratégicamente las tuberías de calefacción/refrigeración y utilice medios de transferencia de calor eficaces. Para moldes grandes, aplique un control de temperatura por zonas para una regulación independiente.

Utilice equipos energéticamente eficientes, establezca rangos de temperatura razonables y reduzca la calefacción/refrigeración durante los períodos de no producción (por ejemplo, modo de espera).

Considere el material del molde, los requisitos del proceso del producto y la experiencia de producción. Por ejemplo, en la fundición a presión de aleación de aluminio, ajuste los parámetros según el grado y la estructura de la aleación.

La garantía estándar es de 12 meses a partir de la recepción. Cubre fallas no humanas con reparaciones gratuitas, reemplazo de piezas defectuosas y soporte técnico.

Se ha implementado un sistema de respuesta con seguimiento del rendimiento. Si el servicio no es satisfactorio, los clientes pueden escalar sus quejas al servicio de atención al cliente, lo que garantiza el seguimiento por parte del personal asignado.