| Tipo | Monitoreo en tiempo real de la serie GYDL-S | ||||

| Modelo | GYDLS-6 | GYDLS-12 | GYDLS-24 | GYDLS-36 | GYDLS-48 |

| Fuente de alimentación | 380V50Hz | 380V50Hz | 380V50Hz | 380V50Hz | 380V50Hz |

| Circuitos de agua de refrigeración | 6 | 12 | 24 | 36 | 48 |

| Potencia de la bomba | 1.5kW | 3kW | 3kW | 5.5kW | 5.5kW |

| Presión de descarga de agua de refrigeración | 0.6-1.2MPa | 0.6-1.2MPa | 0.6-1.2MPa | 0.6-1.2MPa | 0.6-1.2MPa |

| Fuente de agua (agua limpia del grifo/agua pura) | 0.2-0.3MPa | 0.2-0.3MPa | 0.2-0.3MPa | 0.2-0.3MPa | 0.2-0.3MPa |

| Dimensiones de la máquina (L×An×Al) | 600×450×1300mm | 820×750×1400mm | 820×750×1400mm | 820×750×1400mm | 820×750×1400mm |

| Dimensiones del distribuidor (L×An×Al) | 430×170×350mm | 560×190×390mm | 560×190×390mm | 560×190×390mm | 560×190×390mm |

| Tipo | Monitoreo en tiempo real de la serie GYDL-H (control de temperatura constante + circulación de agua de refrigeración) | ||||

| Modelo | GYDLH-6 | GYDLH-12 | GYDLH-24 | GYDLH-36 | GYDLH-48 |

| Fuente de alimentación | 380V 50Hz | 380V 50Hz | 380V 50Hz | 380V 50Hz | 380V 50Hz |

| Circuitos de agua de refrigeración | 6 | 12 | 24 | 36 | 48 |

| Potencia de la bomba | 1.5kW | 3kW | 3kW | 5.5kW | 5.5kW |

| Presión de descarga de agua de refrigeración | 0.6-1.2MPa | 0.6-1.2MPa | 0.6-1.2MPa | 0.6-1.2MPa | 0.6-1.2MPa |

| Fuente de agua (agua limpia del grifo/agua pura) | 0.2-0.3MPa | 0.2-0.3MPa | 0.2-0.3MPa | 0.2-0.3MPa | 0.2-0.3MPa |

| Dimensiones de la máquina (L×An×Al) | 700×450×1300mm | 1100×800×1450mm | 1100×800×1450mm | 1100×800×1450mm | 1100×800×1450mm |

| Dimensiones del distribuidor (L×An×Al) | 430×170×350mm | 560×190×390mm | 560×190×390mm | 560×190×390mm | 560×190×390mm |

Enfriamiento por chorro de alta presión para una rápida reducción de temperatura, control preciso del enfriamiento local y ciclos de producción más cortos.

Control independiente de los circuitos de suministro de agua y aire para satisfacer las necesidades de enfriamiento de diferentes áreas del molde; monitoreo de flujo en tiempo real en zonas de puntos calientes.

Circulación independiente incorporada y enfriamiento del compresor, tanque de agua de temperatura constante, lo que reduce la dependencia de sistemas externos.

Secuencia de solidificación optimizada a través del control de temperatura para reducir la porosidad por contracción; el ajuste preciso de la temperatura reduce el rayado y la adherencia, mejorando la calidad de la superficie.

Detección de presión de aire de alta precisión (retardo ﹤1 ms), algoritmo de IA con fusión de múltiples señales, tasa de falsas alarmas cero, lo que garantiza la seguridad.

Aplicable a la fundición a presión de aleaciones de aluminio, magnesio y zinc, especialmente para resolver problemas de alto riesgo como la explosión de magnesio cuando se expone al agua.

Evita tiempos de inactividad y desechos masivos, reduce el tiempo de reparación de 2 días a 1 hora, mejorando significativamente la eficiencia de producción.

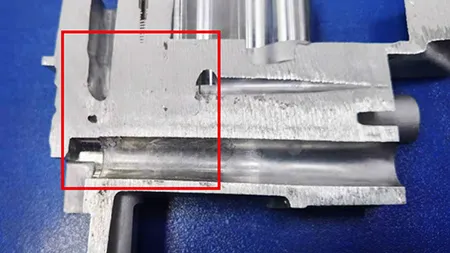

La máquina de enfriamiento por puntos para fundición a presión es un equipo desarrollado para el control localizado de la temperatura del molde. Se utiliza principalmente para el enfriamiento cíclico de áreas específicas del molde durante la fundición, especialmente para el enfriamiento puntual a alta presión de pasadores de núcleo ultrafinos. Su principio de funcionamiento consiste en utilizar una bomba de alta presión para suministrar agua a una temperatura específica y fluir a través de canales preestablecidos hacia el molde de alta temperatura en el momento oportuno, alterando el gradiente de temperatura original del molde y modificando la secuencia de solidificación. Esto permite un enfriamiento general uniforme del molde, eliminando eficazmente defectos como la contracción de la fundición o el agrietamiento prematuro causado por el sobrecalentamiento local.

Porosidad por contracción

Porosidad por contracción Rotura del núcleo

Rotura del núcleoOfrecemos soluciones completas de control de temperatura de moldes para ayudarle a lograr una calidad estable, ciclos más cortos y menores costos. Encuentremos el sistema ideal para sus necesidades.

Revise el sensor de temperatura, luego verifique los sistemas de calefacción y refrigeración, y revise la configuración de los controles. Compare los datos de funcionamiento normal con las lecturas actuales para detectar anomalías.

Optimice el diseño de los canales, ubique estratégicamente las tuberías de calefacción/refrigeración y utilice medios de transferencia de calor eficaces. Para moldes grandes, aplique un control de temperatura por zonas para una regulación independiente.

La garantía estándar es de 12 meses a partir de la recepción. Cubre fallas no humanas con reparaciones gratuitas, reemplazo de piezas defectuosas y soporte técnico.

Se ha implementado un sistema de respuesta con seguimiento del rendimiento. Si el servicio no es satisfactorio, los clientes pueden escalar sus quejas al servicio de atención al cliente, lo que garantiza el seguimiento por parte del personal asignado.